『コシナ長野工場見学バスツアー』レポート 2016

2016年10月5日、マップカメラの人気No.1イベントと言っても過言ではない、

「コシナ長野工場見学バスツアー 2016」を開催いたしました!

今回のコシナツアーは台風の影響もあり、当日の天候がどうなるかスタッフ一同ハラハラしていたのですが、

幸いにも台風が直撃することはなく、朝の新宿は少し日が差すほどでした。

気温も丁度よく、絶好のツアー日和!ということで、新宿からバスに乗車したご参加のお客様と我々スタッフは、

ほのかに紅葉色づく秋の信州路へ向けて高速道路を走ります。

「日本書紀・景行紀」で日本武尊(ヤマトタケル)が超えたとも言い伝えられる、

古代から続く難所「碓氷峠」を越えると長野県に入り、一気に秋の気配も深まります。

途中の車中では、妙高山、飯縄山、戸隠山、黒姫山、斑尾山の

通称北信五岳に深い霧と雲がかかり、自然のスケールの大きさを

まざまざと感じられるような光景が広がっていました。

…と、途中まで天候がぐずついていて雨がぽつぽつと降り出す場面もあったのですが、

途中、長いトンネルを抜けると突然上の写真のように青空が広がっていて、一同驚き。

途中の休憩ポイントである湯の丸サービスエリアでは、

ご覧のとおり絶景を望むことができました!

参加されたお客様も、思い思いに撮影を楽しまれていました。

途中、バスは大河ドラマで一躍時の人となった、真田昌幸・真田幸村親子縁の地、上田市を通ります。

この地は織物の産地としても有名で、丈夫で伸縮性の少ない特産の紐は伝統工芸品「真田紐」として重宝されています。

マップカメラでは今年、この真田紐を使ったオリジナルのストラップの発売を数量限定で開始しました。

文字通り印象的な織柄が独特の美しさを織りなすストラップ「赤備(あかぞなえ)」もどうぞよろしくお願いいたします。

![]()

さて、宣伝も一息ついたところで、バスは最初の目的地である長野県上高井群小布施町に到着です。

バスが到着したのは、本日の昼食処「泉石亭」。

こちらでコシナのスタッフと合流した我々は、かつては幕府御用達だった栗や、

清流でつくられた蕎麦など、北信濃の風土と味を豪華にいただきました。

コシナの方々によると、このあたりはとても庭が綺麗なお宅が多いとのこと。

自宅の庭を開放しているお宅もあるのだとか。

昼食をいただいた泉石亭の庭もとても綺麗で、食事を終えた後は

皆さん各々のカメラを持って小布施散策を楽しまれていました。

![]()

お腹を満たし、長旅の疲れも癒えた一行は、いよいよコシナのレンズ工場へ潜入です。

工場は小布施事業所・飯山事業所・七瀬事業所・中野事業所の4か所に別れて操業しており、

それぞれ担う役割が違います。

最初に訪れたのは泉石亭からほど近い、小布施事業所。

こちらではレンズの元となる硝材の加工とプレス加工を見学します。

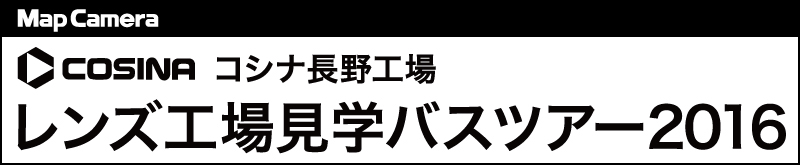

我々の目にまず入ってきたのは「バー材」と呼ばれる延板状の光学ガラスの山。

レンズに使用するガラスは、原材料に含まれる成分や、その配合を調整することで、

特性を変化させることが出来、現代の高性能レンズには、こうした硝材の多様性が欠かせません。

こちらで取り扱うガラスの種類は、メーカーや厚みの違いも含めると500をも超えるとのことですから、まさに驚きです。

ちなみに、交換レンズに使用するガラスは国産のみを使用するとのこと。

設計者の方から「ここのメーカーのガラスがいい」とメーカーの指定をされることもあるそうです。

こうしたガラスは一枚ずつ手作業でカットされ、レンズへと生まれ変わります。

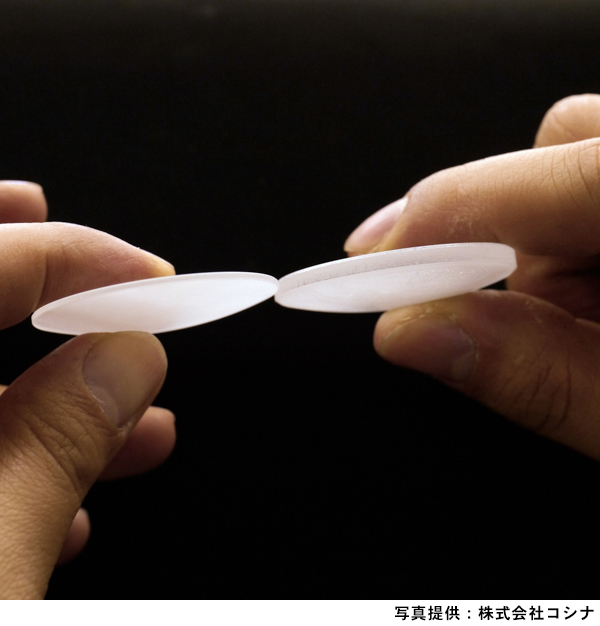

次に我々が見学したのが、そのレンズへの第一歩となる、「プレス成形」です。

ガラスがサイコロ状にカットされていますが、このようにサイコロ状にしないと

熱の加わり方が均等にならないため、この形にしているのだそうです。

小さくカットされたガラスは、大きな炉を使って加工が出来る温度まで熱せられ、

それぞれの形へと変形してゆきます。

そして、熟練の職人の手作業によってプレスされるのですが、

この時の炉やガラスの温度はなんと500℃~700℃!夏場は特に過酷な作業です。

太陽系で最も熱いとされる金星の気温と同程度まで熱せられたガラスと

直に向き合う職人さんの、これまた熱い気持ちが我々を圧倒させてくれました。

高性能レンズを作る為には、こうした方々の努力が礎となっているのですね。

![]()

さて、涼しい空気に触れて小休止した我々が次に向かったのは、

小布施事業所から20km程北に位置する飯山事業所。

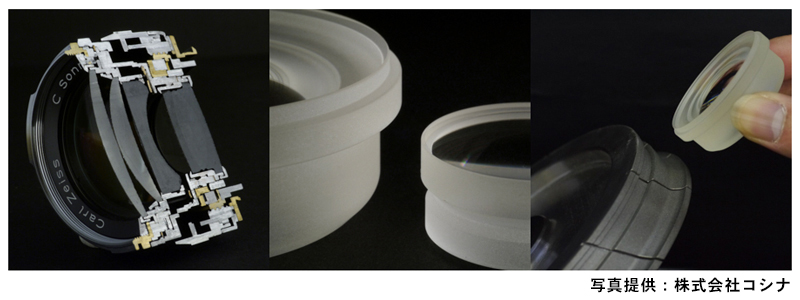

小布施で成形されたガラスは、ここ飯山でそれぞれの規定の曲率になるよう研磨され、

本来の性能を発揮できるものへと進化します。

プレスされたガラスはまず、「研削」とよばれる工程によって形を整えます。

ダイヤモンドを用いた専用の機械で指定された表面曲率へと変形し、

それぞれのレンズ構成ごとの役割を担うパーツになってゆくのです。

印象的だったのは、工場の方の

「ほとんどこの段階で曲率に関するレンズの精度は決まります」という一言でした。

次に待つ「研磨」の行程の研きしろを残しつつも、

ガラスがレンズになるように削りかたを見極めなければならないこの作業。

蓄積された経験と技術があるからこそ成せる、

まさにモノづくりの真骨頂を見たような気がします。

こうした作業を経て、次はいよいよレンズ研磨です。

1枚のレンズだけを磨く「1個磨き」、一度に複数枚を同時に磨く「多数個研磨」など、

レンズの材質や形状、役割によって多様な方法でレンズを磨きます。

研磨されたレンズは研磨材やガラスの微粉を落とすために洗浄を実施しますが、

ここでもデリケートなガラスは手作業で洗浄という拘りぶり。

機械洗浄の効率よりも、手作業による硝材の質にこだわる姿勢からは、

業種は違えども、我々マップカメラも見習うべき点があるように感じました。

さて、ピカピカになったレンズはここで「心取り」と呼ばれる、

中心を探り当てる作業に入ります。

レンズ構成の図をご覧になった事のある方はおわかりかもしれませんが、

中心を貫く線は、実際には「光軸」と呼ばれる目に見えない中心軸になっており、

これがずれてしまうとレンズは本来の性能を発揮できません。

コシナではこの「心取り」作業や、この後に控える端面の削り出し作業も

出来る限り人の手をかけて行うことで、製品の高いクオリティを維持しているのです。

なぜ、ここまで作業に人の手を加えてこだわりを貫くのかと言えば、

それはひとえに「精度」の為―――

我々が日頃何気なく使うレンズたちですが、「何気なく使う」ことが出来るのは、

こうした妥協のない姿勢の賜物なのかもしれません。

さて、いよいよ工場見学ツアーも佳境に突入です!

![]()

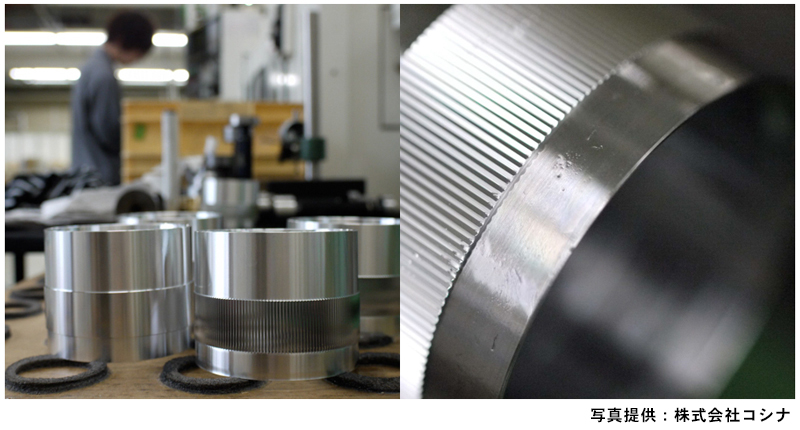

プレス・研削・研磨などの厳しい基準をクリアしたレンズは、

ここ中野事業所に集積し、組み立てられて完成品のレンズとして世に出てゆきます。

ここではローレットなどの金属加工の様子を見学し、

我々が手で触れる部分がどうやって形成されるかを知るのと同時に、

スムーズに使うために施された数々の工夫についても知ることが出来ました。

また、部品と部品は別加工のため、実際に合わせる際に

サイズがぴったりと噛み合うように、中に研磨剤をいれた器具で

1つ1つ手作業で部品を削っていたのも印象的でした。

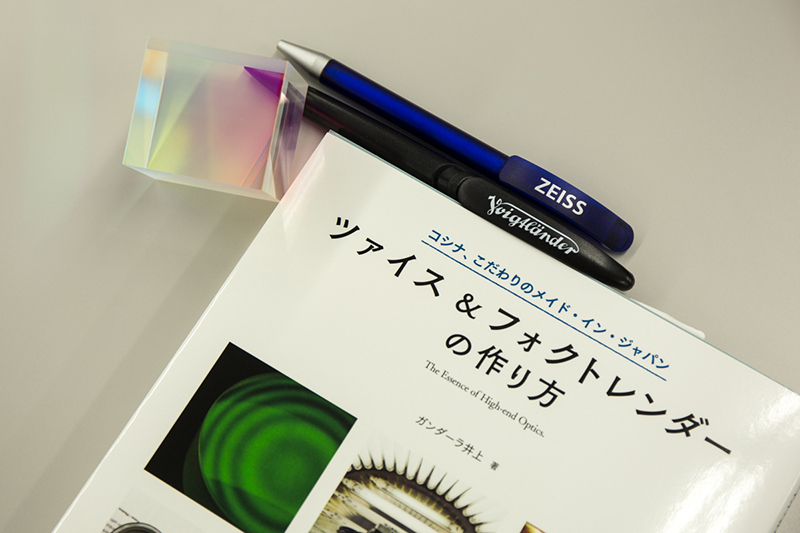

最後に我々が見学したのは、中野事業所に新たに登場した「コシナショールーム」。

ここでは過去の銘玉や銘機をはじめとするコシナの歴史や、開発秘話など、

興味深いお話をたくさん聞かせて頂きました。

参加者の方々もコシナの方に様々な質問をしており、皆さんの真摯な姿勢が伝わってきました。

また、最後にミルバスやオータス等、コシナの作る最新のレンズを体験させて頂きました!

参加者の方々の目が一番輝いていたのはこの時かもしれません。

そして、最後にコシナから参加された方へとても素敵なプレゼントが…。

![]()

こうしてあっという間に全ての見学予定が終了。

工場の中に居る間は強い雨が窓を打ちつける音が聞こえていましたが、

どうやら見学をしている間に雨もおさまったようで、

我々が外に出た時にはもうすっかり綺麗な空が顔を覗かせていました。

我々は再びバスに揺られて新宿へと帰路につきます。

ご参加いただいたお客様の熱意と、コシナの皆様の熱意がシンクロした、

とても有意義な一日となりました。

帰りの車中でもとても綺麗な夕焼けを望むことが出来ました。

朝は8時に出発をしましたが、新宿に到着したころにはすっかり日も暮れて、夜の9時を回っていました。

お一人ずつお見送りをして、ツアーは終了です。

皆様からの「ありがとう」の声に、スタッフ一同ここまでの疲れが全て吹き飛ぶような思いでした。

ご参加いただいたお客様、株式会社コシナの皆様、本当にありがとうございました。

これからもマップカメラをよろしくお願いいたします!