【SIGMA】シグマ会津工場レポート

シグマ製品の故郷、福島・会津を訪ねて。

2017年10月初旬、東北新幹線・郡山駅から磐越西線へと乗り継ぎ、私たちが目指したのは福島・磐梯町。車窓からは黄金色の田園風景と雄大な姿の磐梯山。「会津は朝晩冷えますよ」という会話をしながら駅のホームへ降りると、ひんやりと澄んだ風に乾いた草木の香りが少し混じっていました。なぜマップカメラがここへ来たのかというと、魅力的な製品を作り続けるカメラ・レンズメーカー『シグマ』の唯一の生産拠点がここ会津にあり、今回その工場へご招待されたのです。

独創性とクオリティの高い製品で、世界中のカメラ好きを驚かせ続けるカメラ・レンズメーカー『シグマ』。 特に近年は自由な発想で生み出される製品とデザイン性の高さから“クリエイティブなブランド”というイメージがすっかり定着しています。その全ての製品が生み出されるのが、ここ福島・磐梯町にある『シグマ会津工場』です。

タイトル写真でお気づきになった方もいるかと思いますが、なんと今回の工場見学は株式会社シグマ・山木和人社長が直々に私たちを案内してくださいました。製品がどのように作られるのかだけでなく、シグマが考えるモノづくりをお伝えできればと思います。

徹底した、自社生産へのこだわり。

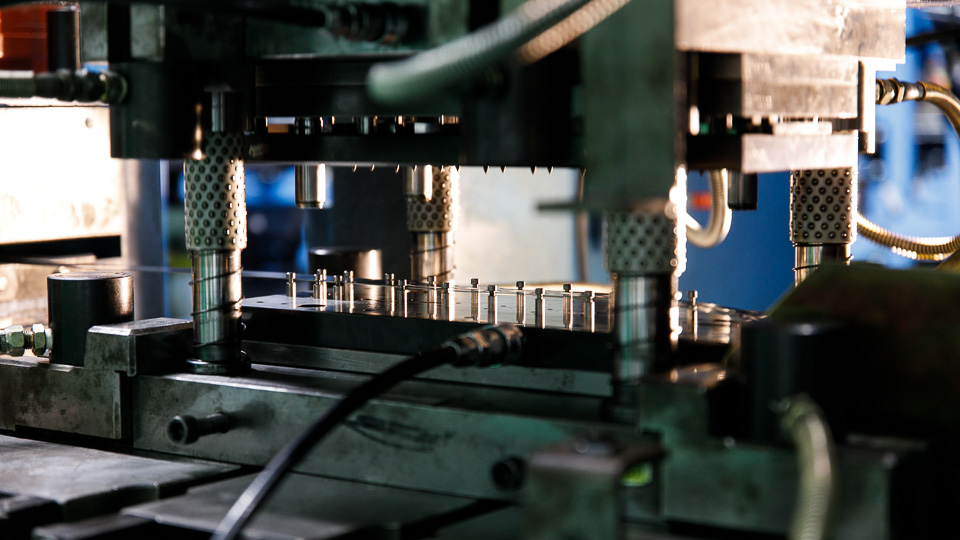

従業員の女性に見せていただいた、こちらの部品。なんだかお分かりになりますか?これはレンズの絞りに使われるブレード、“絞り羽根”の部品です。通常このような細かな部品は専門工場へ外注し、仕入れるのが普通なのかもしれません。しかしシグマはこの絞り羽根からミリ単位のネジまでなんと自社生産しているのです。「作れるものは全て自分たちで作っています」と語る山木社長。このような部品まで自社工場で作っているとは驚きです。

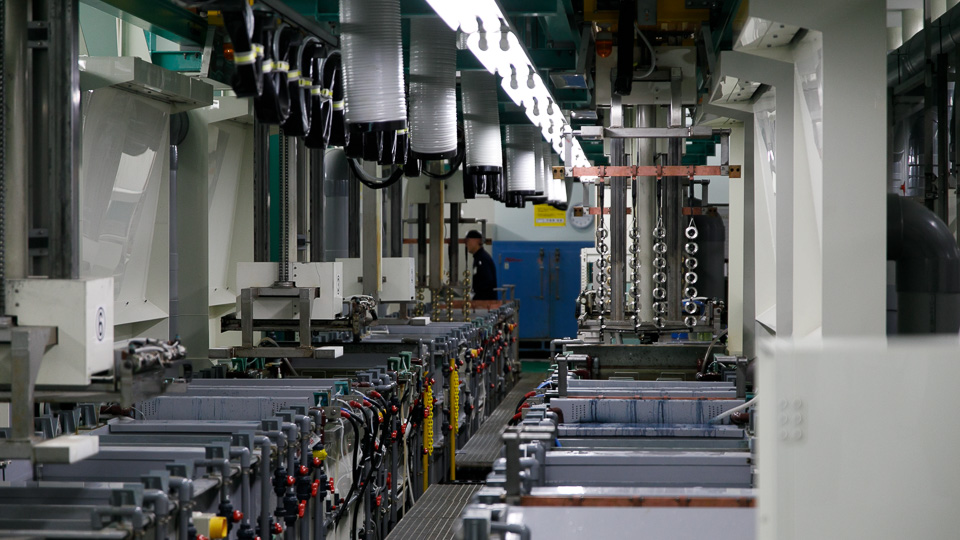

写っているのは金属の板材をプレスして部品を打ち抜く機械です。素材や形など各部品に適した加工方法で作られていきます。

金型まで工場内で作ってしまう。

自社生産にこだわる。と書きましたが、なんと金型までも自社で作り、それを加工する工具を作る部署、調整・メンテナンスする部署もあります。「部品の仕様を改良・変更したい時、金型を外注していると時間もコストもかかってしまいます。その点、自社でやっていると臨機応変に対応できますし、時間もコストも大きく削減できます」。製品精度の要となる金型はとても高価で、最近は海外へ外注する企業も増えているとニュースで聞いたことがあったのですが、 まさかここまで自社で作っているとは思いませんでした。

工場見学していると見たことのないものが沢山あるのですが、これもその一つ。 大きな円柱状の金属や合成樹脂の材料が並んでいました。これがレンズに使われる部品になっていくのです。

全自動の機械もあれば、職人が一つ一つ部品を削り出す旋盤の工程もあります。これだけ大きく、総生産数も多い工場なのですが、全てに人の手が関わって生産されています。

全ては、より良きものを作るために。

なぜここまで自社工場で作るのか?その問いに「まずは品質。自社生産することで納得のいく品質の部品を作ることができます。そして金型や小さな部品まで作っていると、“作れる”“作れない”の線引きを自分たちで判断できます。これが外注だと、そこが分からないと思うんですよね。そういった様々な部品を製造する経験が開発の時に“こうやればできる”とか“ここまで攻められる”という風に直接製品へフィードバックできるのが大きいです」。山木社長の話を聞き、自社生産へのこだわりは、より良きものを作るための こだわりなのだと感銘を受けました。

様々な機械が整然と並ぶ工場内。訪れるまで中央にベルトコンベアーがあるようなライン式の組み立て工場を想像していたのですが、シグマの工場は部品加工、塗装、レンズ研磨、組み立てなどエリアに分かれており、その配置は必ずしも工程順ではありません。「工場を徐々に増設していった結果、現在のような形になりました。現在も敷地内に新たな工場を建設中です」と話す山木社長。一見すると非効率にも見える配置ですが、工場内で働いている皆さんを見て気づいたのは、各行程を担当している職人さんたちが自発的に仕上がりをチェックをしているのです。きっと生産効率とスピードだけを求めた工場ではこのような光景は見られないのではないでしょうか。製品をチェックする部署も もちろんありますが、それ以前に作り手の目と手によって完璧な部品が仕上がっていくことで生産の効率化が図られているのだと感じます。

金属製の鏡胴部品。工程上並んでいるだけなのでしょうが、とても美しいです。

山木社長が削り出されたばかりの部品を手に取り、私たちに見せてくれました。「金属加工して作られる部品は1日5万個あり、数が多いものはロボットによって24時間作られます。また、新たに発売したシネレンズ用に専用の機械も増設しました。加工工程が多い為、ベテランの従業員が若手の横で教え、人材を育てています」 。

真鍮の材料を削り出し、バヨネット・マウントが作られているところ。低価格帯のレンズにプラスチック製のマウントを使用しているメーカーも多い中、シグマは全てのレンズに信頼性の高い真鍮製マウントを採用しています。

効率だけでなく、環境と働く人への配慮も。

金属のメッキ加工やアルマイト加工も工場内で行っているシグマ。メッキ加工は通常“六価クロム”という薬液を使うのが一般的です。しかし工場では環境や人体に影響の少ない“三価クロム”を使用。“三価クロム”は管理が難しくコストもかかる薬液ですが、会津の環境と従業員を考え、今後も“三価クロム”の使用を推進させると山木社長はおっしゃっていました。

ズームレンズの内部に使われている金属部品でしょうか。製品になると見えなくなってしまう部品ですが、アルマイト加工されてキラキラと輝くその様はとても美しいです。

冒頭でご覧いただいた絞り羽根を塗装する為に並べている様子。ペンのような形をした器具で絞り羽根を吸着させ、左右交互に並べていきます。少し見させてもらったのですが、その手際の早いこと早いこと。各セクションで働く従業員のみなさんの熟練度は高く、まさに職人級です。

こちらはシネレンズ『SIGMA 50-100mm T2』の外装部品に白い塗料を入れている様子です。まさか一つ一つ人の手で仕上げていたとは。

塗料を入れた後、乾燥炉にて十分に乾かします。そしてこれらの部品がレンズとして組みあがり、世界中の映像制作の現場で活躍することでしょう。工場というのは製品を完成させる場所ですが、それからのストーリーを想像すると本当に素晴らしい物を作っているなと思いました。

特注の硝材も、国産ガラスにこだわる。

カメラレンズに使われているガラスですが、私たちの生活の中にある、例えばグラスや窓ガラスなどに使われているガラスとは違い、光学ガラスという専用の素材を使用しています。そしてSLD、ELD、FLDガラスといった屈折率の異なる特殊レンズは、ガラスメーカーにオーダーして金属やレアアースを光学ガラスに配合して作られています。

ここはレンズ研磨機がずらりと並んだエリア。少し余談になりますが、この研磨機も含め、会津工場内の全ての機械が青色に統一されているのが印象的です。「これは先代(故・山木道広 会長)からのこだわりでして、購入時違う色の機械も、納入前に青へ塗り直してもらっています」とのこと。こんな所にもこだわりがあるとは。

磨かれたレンズ一つ一つを機械で計測し、干渉縞を確認する作業。この縞模様でレンズの面精度がわかります。

磨きが終わったレンズ達。本当に綺麗です。

素晴らしい写真は、素晴らしいレンズから。その素晴らしいレンズは、素晴らしい技術と素材から出来ているのだと改めて思いました。

非球面ガラスモールドレンズの成形、レンズユニットの組み立て、製品の最終的な組み立てはクリーンルーム内で行われます。その様子を窓の外から眺めていましたが、まさに精密機械を作っている現場です。

シグマのレンズは、人の手によって作られる。

工場を見学し、一番印象的だったのが「こんなにも人の手と目が関わって作られているのか」ということです。自動化された機械も一部使用していましたが、ほとんどの工程で人の手と目を通していました。プロダクトデザイン全般に言えることですが、デザインと品質が洗練されていくと無機質な印象が強くなり、人の暖かさのような感覚から遠くなります。しかし、シグマのレンズはその部品一つ一つに多くの人が関わり、各作り手の真摯な仕事によって1本のレンズが完成されているのです。

生真面目で我慢強く、嘘をつかないと言われている会津の人々。真剣な眼差しで仕事に取り組むその姿を見ていると、その言葉の通りだなと思いました。世界中のフォトグラファーが称賛するシグマレンズは、ここ福島・会津の人々の手で作られています。

丁寧に組み上げられたレンズは光学系や駆動系など厳しいチェックを経て完成品になります。

会津から生まれる、誇り高き 『MADE IN JAPAN』。

一部の加工を除き、レンズ研磨、プラスチック部品の成形、塗装、基板実装、組み立て、ビスなどの部品製造、金型の製造まで完全内製化し、レンズ、カメラ、ストロボもすべて会津工場で一貫生産するシグマ。一連の見学を終えて感じたのが、シグマ製品は本物の「MADE IN JAPAN」であり、「MADE IN AIZU」だということです。「MADE IN JAPAN」の工業・電気製品はカメラに限らず様々ありますが、コアな部分の生産と最終的な組み立てだけ自社で行い、他の部品は外注へ、しかもより安価な海外の外注先を選ぶケースも中にはあるのではと思います。その点から言うとシグマ製品は“生粋”の「MADE IN JAPAN」と言えるモノづくりです。

そして1本のレンズが完成するまでに、これほど多くの人の手と目が関わっていることにも驚きました。本文中にも書いたように、シグマレンズは機械ではなく、人の手によって作られます。このようにして完成したレンズ達が「MADE IN JAPAN」として世界中で販売されることに、日本人として誇らしく思えました。

いかがでしたでしょうか?

この工場見学レポートを読んでいただいて、少しでもシグマ製品に込められた想いを感じ取っていただけたら幸いです。

今回の取材では工場見学だけでなく、株式会社シグマ・山木和人社長へインタビューも行ってきました。そちらもぜひご覧ください。

撮影機材:SIGMA 24-70mm F2.8 DG OS HSM | Art

Photo by MAP CAMERA Staff

今回取材をしました、シグマの唯一の製造拠点であるAIZU工場を動画でもご紹介。

「SIGMA Aizu, Japan」をぜひご覧ください。