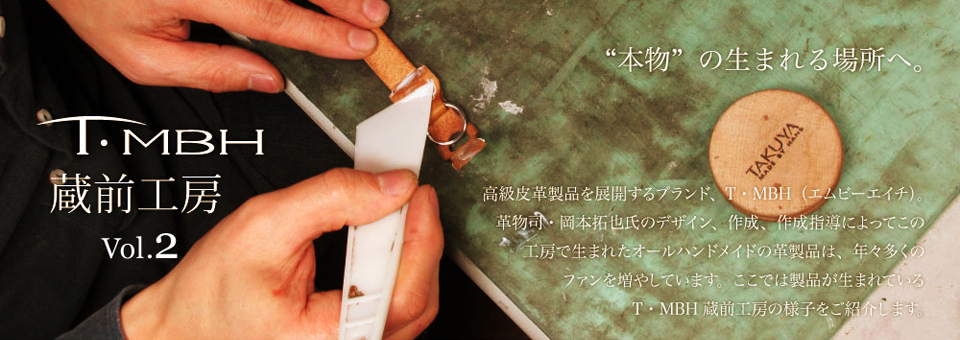

マップカメラで大好評を頂いていますブッテーロストラップ。

製作の現場である、T・MBHの革工房を訪ねました。今回はその中編です。

前編①は > こちら

——

さて、今度はストラップと愛機を繋ぐ部分にも焦点を当ててみましょう。

T・MBHカメラストラップの特徴のひとつでもある、ストラップ両端の形状。

…見てみると、中にどう金具が収められているのか?と疑問が浮かぶ、

じつになめらかなラインをしています。

これが例えば「シリコンで出来ている」と聞けば納得なのですが。

革製品のフォルムとしては見たことがない!と感じられるのです。

そのひみつを探っていきましょう。

部品に使われるのはもちろん先と同じ革。そして改良を重ねて選んだ丸リングです。

まず薄い皮革を裏合わせに手早く接着したものをつくります。

そこへ部品の金形を当て、トン!とハンマー代わりの木片で一叩き。

型がとれた部品は、さくさくとよい音を立てながら、手際よく革包丁で切り出されていきます。

これはリングを内部で固定させる、バンドのような役割を果たすもの。

薄い革を2枚合わせることで、挟み込むことのできる厚さを実現しつつ

堅牢性に貢献しているという重要な部品です。

ストラップが仕上がったときには断面以外見えなくなりますが、

ここでも作成に妥協は一切ありません。

ライカボディやレンズの重量に充分耐えうるひみつ、

こんなところにもあるのです。

ですが「?」のひみつは、これだけに留まりません。

【↑こちらは完成写真です】

構造としては、ストラップ端に空けた丸い穴部分を半分に折り、間にバンド部品つきのリングを挟みこむことで、

折られて半円となった穴から挟まったリングがほどよく顔を出す…という具合。

ここで先ほどの「内側バンド部品(張り合わせた2枚の皮革が折られて計4層)」と、

ストラップ本体の皮革2層、合計6層が重なる部分に注目です。

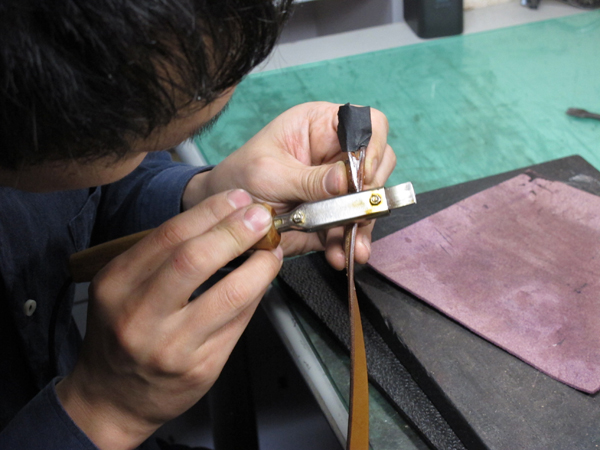

内側部品の皮革は両面を、ストラップ自体は内面だけを、それぞれ斜めに削がれています。

部品がすべて重なった際、厚みが末端から中心に向けて

なめらかに繋がるよう設計されているのです。

内側バンド部品の革の厚みは1ミリ、ストラップ本体のそれは2~3ミリほど。

岡本さんは全行程に渡って実に素早く、手際よく作業されているのですが、

革包丁で斜めに面を削ぐ際は、ゆっくりと、確実な手さばきを見せてくれました。

リングを挟む前には、先端となる直径1センチほどの穴の断面にも、抜かり無くあのコバ磨きが施されています。

部品すべてを接着させ重ねて圧着。

接着が完了したら、はみ出た革を整えるようにカット。

つぎは、いよいよステッチ作業に移ります。

目打ちを使用し、まずは針穴を空けるところから。

T・MBHの革製品はすべてミシンを使わない手縫いです。

ステッチ専用の補助台「ウマ」なるものが岡本さんの足元から登場!

2本の針に糸を通し、互い違いに穴へ通しながらステッチを施します。

速い!

両手ともに針を持つという面白い手さばきに夢中になっているうちに、

ステッチはあっという間に仕上げられました。

ステッチを終えた両端部分はリングにマスキングテープを巻き、仕上げのコバ磨きが施されます。

…と文章では「コバ磨き」一言で済ませていますが、どんなに手数が掛けられているかは先述した通り。

両端も完成!

さて、部品の接着固定には、製品の仕上がりを傷めないため手作りの革巻きクリップが使われていましたし、

机上の作業はマットとなる「床革(とこがわ)」の上で行われます。

そうした気遣いと、革に対する扱いの習熟こそが

出来上がったブッテーロの表面のぴかぴかさに表れている様です。

「さすが」とまた感服するのでした。

実際に見学させていただくと、細部まで想像以上に徹底して仕上げられていることに、

取材スタッフも驚きを隠せませんでした。

皮革製品であまり見覚えのない独特のフォルムを作り出しているのは、

こんな繊細な技術たちだったのです。

…ここまでお付き合いありがとうございます。

こだわりのストラップ作りはいよいよ大詰め、

後編 > ③ に続きます!